现在的位置:主页 > 期刊导读 >

橡胶鞋底吐霜及其检测方法探讨

【作者】网站采编【关键词】【摘要】橡胶鞋底以其耐磨和防滑性能良好而被广泛应用于各种鞋类的外底,但是橡胶鞋底的吐霜现象不但严重影响了整鞋的外观质量,也使得其耐热性、粘着性能以及其他物理性能加速衰退,

橡胶鞋底以其耐磨和防滑性能良好而被广泛应用于各种鞋类的外底,但是橡胶鞋底的吐霜现象不但严重影响了整鞋的外观质量,也使得其耐热性、粘着性能以及其他物理性能加速衰退,从而缩短整鞋的产品寿命。因此,了解橡胶鞋底的吐霜缘由并探究其检测方法很有必要。

1 橡胶鞋底吐霜现象分析

橡胶鞋底(以下简称“橡胶底”)的表面生成一层灰白色吐出物质的现象,我们通常将之称为吐霜(也叫喷霜)。吐霜是因液体或固体配合剂由橡胶底内部迁移到橡胶底表面的现象而形成的。同其他橡胶制品类似,橡胶底吐霜的形式大体可以分为三种,即喷粉、喷蜡和喷油。喷粉是硫化剂、促进剂、活性剂、防老剂、填充剂等粉状配合剂析出在橡胶底表面而形成的一层粉状物;喷蜡是石蜡、地蜡等蜡状物析出在橡胶底表面而形成的一层蜡膜;喷油是软化剂、增粘剂、润滑剂、增塑剂等液态配合剂析出在橡胶底表面而形成的一层油状物。在实际发生的橡胶底吐霜现象中,表面吐霜通常是以一种看到干粉状物质的形式出现,其主要成分通常是一些填充剂或某些无机添加物。

后来,他们显出酒后的醉态。这是一间带餐厅的套间,有浴室和卧房。在卧房的沙发上,丁小强再次除掉端正的嘴脸,搂住杜一朵酒后透红的双腿说,让我好好拜一下石榴裙。

从另外一个层面分析,橡胶底吐霜是由于橡胶底本身内部的配合剂已经达到过饱和状态后,橡胶底近表层的配合剂首先析出,再由内层向表层迁移析出,当配合剂在橡胶底中降低到其饱和状态时,析出过程才告结束。使配合剂达到过饱和状态,导致橡胶底吐霜的主要原因归纳起来有:配方设计不当,工艺操作误差,原材料质量波动,贮存条件不适,制品欠硫或橡胶老化等一种或多种因素的叠加。可见,橡胶底吐霜的原因较多也较复杂,需要生产厂家从各个可能产生原因的环节入手,科学研究并加以精准施策才能找出防止橡胶底吐霜的有效办法。当然,通过模拟各种实际状况和实验条件来进行实验室测试,也是完善和防止橡胶底吐霜现象发生的有效措施。

2 橡胶鞋底吐霜检测方法

橡胶底吐霜的检测分为吐霜后的检测和吐霜前的检测两种。关于吐霜后的检测,实验室常用的吐霜物质鉴定方法有薄层色谱法、化学法、显微镜观察法等。在未知配方或不提供疑似吐霜原材料的情况下,用GC/MS 法来检测吐霜析出物分离效果好,测试效率高,此方法对吐霜析出物组分的分析更直观、精确,且省时省力。但GC/MS 法仅适用于分析有机物,当主要吐霜析出物为无机物时,除了采用GC/MS 法外,还需结合红外光谱、原子吸收光谱等方法来共同鉴定,才可以更准确地推断吐霜析出物的成分,从而令包括橡胶底在内的橡胶制品生产企业能够及时有效地采取改进设计配方、调整操作工艺或完善储存条件等措施来防止吐霜现象的发生。

臭氧试验箱,型号HY-786A,温度:室温~200 ℃,时间:0 h~99 h,臭氧浓度:0 pphm~500 pphm,用于臭氧法检测仪器。

方法3:臭氧法(臭氧浓度:200 pphm、温度:50℃、时间:3 h);

表面洁净的15组不同批次或配方(比较有潜在的吐霜现象发生)的橡胶鞋底样品,试验前将试样放置在符合标准GB/T 2941-2006《橡胶物理试验方法 试样制备和调节通用程序》规定的条件下进行环境调节,温度20℃,相对湿度65%,时间8 h[1]。

3 试验

3.1 试验仪器

恒温恒湿试验箱,型号GT-7005-T,温度:10 ℃~100 ℃,相对湿度:30 %~95 %,用于恒温恒湿法检测仪器;

切割间距取决于漆膜厚度和基材类型。标准规定:0μm~60μm,硬底材,1 mm间距;0μm~60μm,软底材,2 mm间距;61μm~120μm,硬或软底材,2 mm间距;121μm~250μm,硬或软底材,3 mm间距。[1]

分离装置是运载火箭重要的组成部分之一[1]。分离装置在分离之前承担连接功能,在分离信号到达之后承担解锁和分离功能,其功能的实现与否直接关系到发射任务的成败。火工分离装置具有可靠性高、同步性好的优点,是目前应用最广泛的一类分离装置[2]。柔爆索(mild detonating fuse, MDF)分离装置是火工分离装置的一种, 在大型运载火箭或导弹系统上,在级间分离、星箭分离、卫星整流罩分离等具有大直径或长分离面的场合下,柔爆索分离装置表现出了明显的优势[3-4]。

3.2 试验样品

经查询目前国内已颁布实施的用于检测橡胶制品或鞋类产品的吐霜性能方法标准,仅有化工行业标准HG/T 4620-2014《鞋类 橡胶部件喷霜试验方法》,该标准规定了A 法(臭氧法)和B 法(恒温恒湿法)两种试验方法,其原理是将鞋类橡胶部件置于臭氧或恒温恒湿环境中一定时间,观察是否产生吐霜以及吐霜的程度,以评价其吐霜性能。因为在臭氧或恒温恒湿环境条件下,橡胶表面会加速老化,使得有潜在吐霜现象的橡胶中的不稳定物质会加速游离(迁移)析出,出现吐霜现象。为了验证该标准中几种常用方法对测试橡胶底吐霜性能的有效性和实用性,按照标准规定的可选试验方法,各准备了15组(每一组2双共4只)橡胶鞋底试样,选择了四种常用试验方法进行了试验,试验结果(如表1所示)显示有一定的差异。

3.3 试验方法

方法1:恒温恒湿法(温度:70℃、相对湿度:95%、时间:72 h);

按照标准HG/T 4620-2014《鞋类 橡胶部件喷霜试验方法》的规定方法,A 法(臭氧法)和B 法(恒温恒湿法)[2],其中各选择两种方法,共进行了四种不同的试验方法。

NET是由Microsoft公司开发的产品,其主要包括NET服务器、NET开发工具、NET Framework等几个模块,Visual Studio.NET是地理空间数据批量处理程序设置中常用的开发工具。通过设计、编码及编译调试、数据库联接等操作,可以构建开放性服务器组件开发平台。

然而,无论是供应方的橡胶底生产企业或是接收方的成鞋厂,双方更为迫切的需求是如何预知橡胶底试样是否会发生吐霜现象,即吐霜前的检测。只有经过橡胶底试样吐霜前的检测没有异常(或合格)后,才能进行下一步的批量化投产和供给成鞋厂以制备整鞋。因此,如何依托现有的科学技术手段,在实验室通过设置一定的试验条件,如高温、高湿或者臭氧等老化环境条件来测试橡胶底的吐霜性能,提前控制好半成品(鞋底)的质量显得非常必要。

方法4:臭氧法(臭氧浓度:200 pphm、温度:50℃、时间:6 h)。

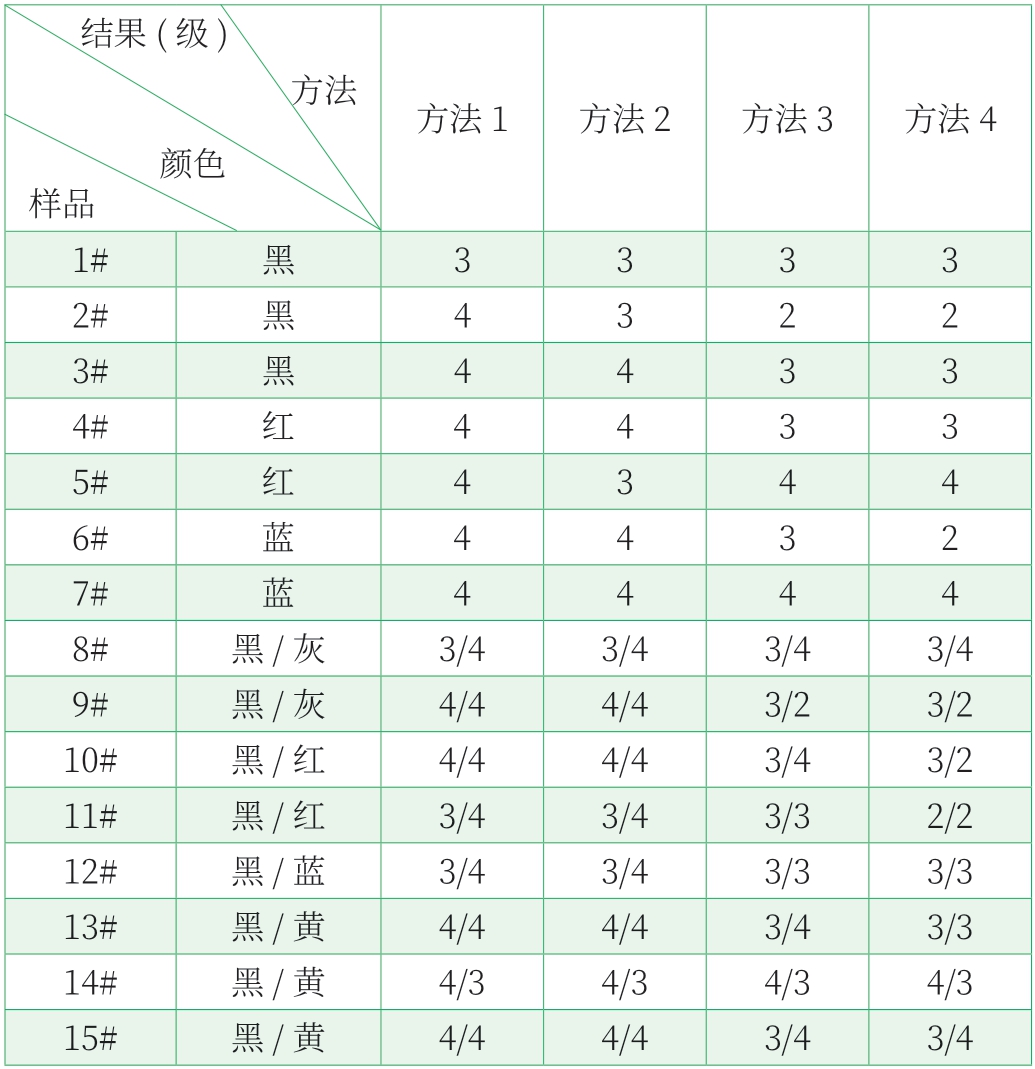

表1 四种不同试验方法结果对比

注:

<1>“黑/灰”表示鞋底的主要颜色为黑色和灰色组成,其他类推。

<2>表1中试验的结果(级):4级为无喷霜(表面看不到吐霜现象);3级为轻微喷霜(表面出现一层细小的霜膜);2级为中度喷霜(表面出现明显的霜膜);1级为严重喷霜(表面出现堆积的霜层)。

3.4 试验结果

从表1中结果数据分析看出,使用同一种试验方法选择不同的测试时间,以及使用不同的试验方法,所得出的测试结果不尽相同。

方法2:恒温恒湿法(温度:70℃、相对湿度:95%、时间:168 h);

(1)恒温恒湿法间比较。方法2比方法1效果明显的有2#和5#共2个试样,占比13%;

(2)臭氧法间比较。方法4比方法3效果明显的有6#、10#、11#和13#共4个试样,占比27%;

(3)恒温恒湿法与臭氧法间的比较。恒温恒湿法(方法1和方法2)比臭氧法(方法3和方法4)效果明显的仅有5#的1个试样,占比7%;而臭氧法(方法3和4)比恒温恒湿法(方法1和方法2)效果明显的有2#、3#、4#、6#、9#、10#、11#、12#、13#和15#共10个试样,占比67%。

三是二者的结合对高校现在及未来的人才培养具有重要的意义。随着我国从制造业大国向制造业强国迈进以及“中国制造2020”战略的实施,因此,培养懂技术的技能型人才的将成为工科院校在未来一段时间内的主要目标,目前,“工匠精神”已成为制造业领域的一种“时尚”、一种“潮流”,也是技能型人才培养的方向。在未来的职场中,具备“工匠精神”的技能型的高校毕业生必将成为企业乃至全社会的“香饽饽”。

通过以上四种不同试验方法的结果数据对比来看,两种恒温恒湿法的试验方法测试效果差别不明显;两种臭氧法的试验方法测试效果有一定的差别;但不同的恒温恒湿法与臭氧法两种试验方法,所得出的测试结果差别较大,总体来讲臭氧法的测试效果比恒温恒湿法明显许多,测试效果良好。

虽然大事记的收录标准和编写规定在志书编纂规则中有明确规定,但编者面对志书中的各种实际问题,具体的收录与删增是以编者对事情的认识和编纂水平决定的,所以,编者一方面要熟悉各种标准规范,一方面要通读全志,内心要有正确的衡量标准,小心斟酌、细心思考,对资料要注意保存备查,对内容要进行前后反复核对修定,以使全志的时间及相关资料前后统一。

4 结论

橡胶底表面吐霜,不但影响成鞋的外观质量和使用寿命,而且也影响橡胶底半成品的物理性能,同时会对橡胶底生产企业和成鞋厂造成一定的经济损失。因此,橡胶底厂的配方设计人员在设计配方、制订工艺时要充分考虑生胶特性、配合剂性能和用量,并注意工厂的加工条件、储存环境,以及制品的存放周期、使用条件等。更重要的是,生产出来的橡胶底在出厂前必须采取必要的检测手段,充分利用现有的检测方法进行吐霜性能测试,及时有效地防止吐霜现象的发生。按照现有吐霜检测行业的方法标准比较分析,考虑测试效果的有效性、试验周期和可操作性,建议选择6 h 臭氧法(试验条件:臭氧浓度为200 pphm,温度为50℃,试验时间为6 h)作为橡胶底吐霜性能的第一检测方法,3 h 臭氧法(试验条件:臭氧浓度为200 pphm,温度为50℃,试验时间为3 h)作为橡胶底吐霜性能的第二检测方法。也就是说6 h 的臭氧法测试效果最佳,推荐为首选方法,其次是3 h 的臭氧法,它的测试时间较短,虽然测试效果稍微欠缺,但可作为快速测试的备选方法。

[1]GB/T 2941-2006橡胶物理试验方法 试样制备和调节通用程序[S].

[2]HG/T 4620-2014鞋类 橡胶部件喷霜试验方法[S].

文章来源:《轻工标准与质量》 网址: http://www.qgbzyzl.cn/qikandaodu/2020/0522/350.html

上一篇:新型冠状病毒肺炎对自行车及电动自行车产业的

下一篇:2020年全国标准化工作要点